Car-System

July 10, 2015

Hintergründe

Das Originale Car-System

Das Car System der Firma Faller ist ein in den 80er Jahren entwickeltes System, welches es erlaubt Modellfahrzeuge zum Beispiel auf einer Modellbahnanlage fahren zu lassen. Die einzelnen Fahrzeuge verfügen je über einen eigenen Motor, einen Akku und eine bewegliche Lenkachse. In der Fahrbahn ist ein Eisendraht eingelassen, welchem die Fahrzeuge mittels eines an der Lenkachse angebrachten Magneten folgen. Somit wird der Fahrweg der Fahrzeuge bereits während des Baus der Anlage bestimmt. Die original Fahrzeuge der Firma Faller verfügen über einen Reed-Kontakt (Magnetisch steuerbarer Schalter) über welchen der Motor ein und ausgeschaltet werden kann. So konnten die Fahrzeuge mittels eines in der Fahrbahn eingelassenen Elektromagneten angehalten werden. Das Car-System wurde von der Firma Faller bis zum Sommer 2014 nicht nennenswert weiterentwickelt. Im Laufe der Zeit wurden zwar von Privatpersonen und Vereinen diverse Systeme entwickelt welche das Car-System steuern können, nur war ich mit keinem dieser Systeme wirklich zufrieden. So entschied ich mein eigenes Steuerungssystem für das Faller Car-System zu entwickeln.

Motivation

Die Idee für dieses Projekt entstand als ich beim Aufräumen meines Kellers auf ein altes Fahrzeug des originalen Faller Car-Systems stiess. Das geniale und zugleich sehr einfache Prinzip des magnetischen Führungssystems faszinierte mich. Leider fehlte es den Fahrzeugen meiner Meinung nach an Intelligenz -> Einer PC basierten Steuerung.

Projektbeschreibung und Zielsetzung:

Ziel: Entwicklung und Realisierung einer Computer-Steuerung für Fahrzeuge des (Faller) Car-Systems

Funktionsumfang:

- Geschwindigkeit von Fahrzeug per Computer steuern.

- Blinker, Bremslicht, Scheinwerfer per Computer schaltbar.

- Optional: Positionsbestimmung und Anzeige in Steuerungssoftware.

- Optional: Automatikbetrieb.

- Optional: Automatische Ladestation.

Umsetzung

Um die oben aufgelisteten Ziele zu erreichen musste eine Vielzahl an elektronischen Baugruppen und eine aufwendige Steuerungssoftware selber entwickelt und Produziert.

Praktisch alle Komponenten des Systems sind eine Spezialanfertigung extra für dieses Projekt und nicht käuflich erwerbbar.

Zusätzlich zu den elektronischen Komponenten mussten auch die Mechanik für die Weichen und die Ladestation entwickelt werden.

Die einzelnen Baugruppen und Entwicklungsprozesse wurden auf dieser Internetseite dokumentiert.

Das Fahrzeug

Die Fahrzeuge bestehen jeweils aus folgenden Komponenten:

- Chassis mit Antriebs und Lenkachse

- Akku

- Motor

- Decoder

- IR-Empfänger

- Lichteffekte (Frontscheinwerfer, Blinker, Bremslicht,...)

Fahrzeugprototyp Version 1

Der erste Fahrzeugprototyp bestand aus dem Chassis eines originalen Faller Car-System Fahrzeugs und einem auf Lochrasterplatte aufgebauten Decoder. Dieser Prototyp wurde hauptsächlich für Fahrbahntests und Tests der IR-Kommunikation verwendet. Der erste Prototyp hatte also rein funktionelle und keine optischen Anforderungen.

Fahrzeugprototyp Version 1.2

Nach unzähligen Stunden im Testbetrieb und etwa ein Jahr nach der ersten Inbetriebnahme erlitt das Chassis, genauer die Vorderachsenaufhängung des ersten Prototyps während der ersten Präsentation vor Publikum einen Totalschaden. So wurde das Fahrzeug über Nacht ein komplett neu aufgebaut. Anstelle des alten Kunststoffchassis wurde ein neues Chassis aus Aluminiumprofilen aufgebaut. Der alte Decoder sowie der Akku, der Motor und das Getriebe des alten Fahrzeugs konnten weiterverwendet werden.

Nachträglich gesehen hätte ich dies schon viel früher machen sollen. Mit dem neuen Chassis verbesserte sich auch das Fahrverhalten des Fahrzeuges signifikant

Fahrzeugprototyp Version 2

Anders als beim ersten Prototypen sollte der zweite Prototyp nicht nur funktionieren, sondern auch wie ein richtiges Auto aussehen. Als Grundlage des zweiten Prototyps diente ein Lkw-Modell aus einem Spielzeug -/Modellbaugeschäft. Dieser wurde mit einer beweglichen Lenkachse, einem Antrieb und der nötigen Elektronik ausgestattet. Es wurde ein Lkw anstelle eines kleineren Fahrzeugs gewählt, weil dieser ausreichend Platz für die Elektronik im Prototypenstadium und den Akku bietet. Ausserdem kann so die Eignung der Fahrbahn für grosse Fahrzeuge getestet werden. Später sollen die Elektronik so miniaturisiert werden, dass auch kleinere Fahrzeuge wie Lieferwagen und Pkws umgebaut werden können.

Der zweite Prototyp wurde dem Vorbild entsprechend mit Frontscheinwerfern, Blinkern, Rücklichtern, Bremslichtern, seitlichen Begrenzungsleuchten und Kabinenbeleuchtung ausgestattet. All diese Lichteffekte lassen sich via PC kontrollieren und werden von diesem, den Verkehrsregeln entsprechend, gesteuert.

Neuer Fahrzeugdecoder

Nach den erste beiden Prototypen wurde es Zeit für eine kleinere und auch robustere Version des Fahrzeigdecoders. Somit können nun auch kleinere Fahrzeuge umgebaut werden.

Die Fahrbahn

Die Fahrzeuge folgen einer definierten Fahrbahn (Strasse). In der Strasse ist ein Eisendraht eingelassen, welcher die Fahrzeuge fährt. An den Stellen, an denen die Fahrzeuge abbiegen können sollen, sind, analog zur Eisenbahn, Weichen eingebaut. Dies können von einem Computer aus gesteuert werden.

Der Draht

Als Fahrdraht für die Anlage wurde sowohl der "Spezialfahrdraht" von Faller, dem originalen Hersteller des Car-Systems, so wie auch ein normaler Eisendraht (Blumendraht) aus dem Bau- und Hobbymarkt getestet.

Tabelle 1 - Vergleich Faller Spezialfahrdraht mit Blumendraht

|

Spezialfahrdraht |

Blumendraht |

|

|

Material |

Nicht spezifiziert, vermutlich gehärteter Stahl (Federstahldraht) |

Nicht angegeben, vermutlich Eisen |

|

Durchmesser |

0.5mm |

0.5mm |

|

Beschichtung |

Keine |

Grün lackiert |

|

Verarbeitung |

Gehärtet, stark federnd |

Weich, leicht biegbar |

|

Preis |

19.95 Fr für 10m (bei conrad.ch) |

Ca. 5Fr. Pro Spule (länge unbekannt 10m) |

Beide Drähte wurden in einem Praxistest getestet. Es konnten keine nennenswerten Unterschiede im Fahrverhalten der Fahrzeuge festgestellt werden. Einzig beim Verlegen des Drahtes ist ein Unterschied bemerkbar. Der Faller "Spezialfahrdraht" federt sehr stark und lässt sich praktisch nicht biegen. Diese Eigenschaft kann das Verlegen des Drahtes an manchen Stellen stark erschweren. Der Blumendraht hingegen lässt sich einfach zurechtbiegen und verlegen.

Das Magnetband

Als Alternative zum Eisendraht kann auch ein schmales Magnetband verwendet werden. Dank der stärkeren Anziehungskraft sinkt die Wahrscheinlichkeit eines Führungsverlustes der Fahrzeuge. Das Magnetband hat sich an heiklen Stellen wie Bahnübergängen, Weichen oder innerhalb der Ladestation bewährt, ist jedoch für eine gewöhnliche Fahrbahn nicht nötig.

Fazit

Von all den getesteten Möglichkeiten ist meiner Meinung nach der Blumendraht die beste. Er lässt sich am einfachsten verlegen und ist sehr günstig.

Der Faller "Spezialfahrdraht" empfinde ich als die schlechteste Variante. Er ist nicht nur schwieriger zu verlegen, aber kostet auch ein vielfaches des Blumendrahtes.

Der Blumendraht hat zudem den Vorteil, dass er dank des grünen Anstriches nicht rostet.

Das Magnetband kann kompliziertere Stellen hilfreich sein. Es ist jedoch auch am teuersten und, wegen seiner Breite, auch am schwierigsten zu verlegen.

Das System

Grundkomponenten des Systems

Im Wesentlichen besteht das System aus folgenden Komponenten:

- Steuerungscomputer mit Software

- Mikrocontroller im Fahrzeug.

- Infrarot-Sender zum Senden von Befehlen an das Fahrzeug.

- Sensoren zur Positionsbestimmung der Fahrzeuge auf der Anlage.

- Bussystem zum Auswerten aller auf der Anlage installierten Sensoren.

-

Bussystem zur Steuerung aller auf der Anlage installierten Verbraucher. (Z. B. Abzweigungen, Lichtsignale, ...)

Projektbeschreibung:

Das im Rahmen meiner Projektarbeit entwickelte System erlaubt es, Modellfahrzeuge im Massstab 1:87 computergesteuert fahren zu lassen. In jedem der Fahrzeuge ist ein Akku, ein Motor und ein Mikrokontroller verbaut. Ein Steuerungscomputer kann Befehle an die Fahrzeuge senden. Die Fahrzeuge werden über einen Eisendraht in der Strasse geführt. Sensoren in der Fahrbahn melden dem Computer die Position der Fahrzeuge bestimmt werden. Um das System demonstrieren zu können, wurde eine 3m x 1m grosse Testanlage aufgebaut.

Einzweiten Computer steuert die auf der Anlage installierte Aktoren. Zum Beispiel Lampen und Antriebe. Ein dritter Computer steuert das Raumlicht. Die auf der Anlage aufgestellten Häuser sind von innen realitätsgetreu beleuchtet. So kann auf der Anlage in 24 Minuten ein Tag / Nacht Zyklus simuliert werden.

Der Fahrbahnbau

Schritt 1 - Übertragen des Planes

Plan der Ladestation.

Der am Computer gezeichnete Plan wird mit Bleistift auf eine Spanplatte übertragen. Es werden alle Fräswege, Bohrungen und Ausschnitte eingezeichnet.

Schritt 2 - Bohren und Fräsen

Fräsung für den Fahrdraht und Bohrung für eine Weiche.

Die zuvor eingezeichneten Fräsungen und Bohrungen werden ausgeführt.

Schritt 3 - Einlegen des Drahtes

Eingelegter Fahrdraht bei eingebauter Weiche.

Nun können die Weichen und Sensoren eingesetzt und der Draht eingelegt werden. Eventuell sind noch Korrekturen an den bisher ausgeführten Fräsungen oder Bohrungen nötig.

Die eingelegten Drahtstücke sollten nicht zu lang sein, da sich der Draht und das Holz bei Raumtemperatur- oder Luftfeuchtigkeitsänderungen ungleich ausdehnen. Dies kann die Fahrbahn zerstören. Dur regelmässiges Unterbrechen des Drahtes wird diese Gefahr reduziert.

Schritt 4 - Gips

Weiche und Draht nach dem Eingipsen.

Nachdem der Draht eingelegt und stellenweise z. B. mit Sekundenkleber etwas befestigt wurde und alle Weichen eingebaut sind, können die zuvor ausgefrästen Rillen mit Gips aufgefüllt werden. Hierbei sollte eine möglichst dünne Schicht Gips aufgetragen werden. Im Idealfall ist der Draht noch leicht sichtbar, steht aber nirgends hervor.

Schritt 5 - Farbe

Grundanstrich der Fahrbahn.

Sobald der Gips trocken ist, kann die Fahrbahn bemalt werden.

Die Weiche (bzw. Abzweigungen)

An Strassengablungen oder an Kreuzungen sollen die Fahrzeuge abbiegen können. Hierfür sind Weichen erforderlich. Obwohl es ähnlich Weichen bereits als fertiges Produkt zu kaufen gibt, wurde eine eigene Variante entwickelt. Dies zum einen, weil die käuflichen Produkte die Anforderungen nicht ganz erfüllten, zum anderen weil sie einfach zu teuer sind.

Erste Versuch, eine Weiche zu bauen.

Als Antrieb für die Weichen dient ein kleiner Servo. Am vorderen Ende des Servohebels befindet sich ein kleiner Magnet, welcher das Fahrzeug auf die richtige Spur führt.

Als erstes wurde versucht, den Servo von unten an die Platte zu schrauben und oben mit einem dünnen Stück Plastik abzudecken. Diese Idee stammte von einer sich mit dem Thema beschäftigenden Internetseite. Leider erwies sich diese Konstruktion als zu unzuverlässig und machte auch einen eher unprofessionellen Eindruck. Zudem ist es mit dieser Bauweise nahezu unmöglich, ein konsistentes Resultat zu erzielen. Nach diesem ersten erfolglosen Test mussten alle in dieser Bauweise eingebauten Weichen (sieben Stück) wieder entfernt werden.

Die probeweise eingebauten Weichen mussten wieder entfernt werden.

Anstelle einzelner Komponenten direkt an der Platte zu befestigen, wurde nun eine Lösung angestrebt, welche in Form eines einzelnen Modules einfach eingebaut werden kann. Somit sollte sich eine bessere Konsistenz und konsequenter weise eine bessere zuverlässig erzielen lassen.

Die Servohalterung

Die entwickelte Weiche besteht neben dem Servo aus nur einem weiteren Einzelteil: der Servohalterung. Diese wurde am Computer entworfen und mit einen 3D-Drucker ausgedruckt. Für die Montage in der Anlagenplatte genügen eine Bohrung mit 38 mm Durchmesser und eine Fräsung von 1 mm Tiefe rund um das Bohrloch. Die Servohalterung wird in das Bohrloch eingeklebt und der Servo von unten festgeschraubt. Die Halterung ist so dimensioniert, dass sie sich optimal in eine Anlagenplatte mit einer dicke von 16 mm einsetzen lässt. Diese Lösung erlaubt es, die Weichen schnell und zuverlässig einzubauen. Zusätzlich ist ein Auswechseln eines defekten Servos problemlos und in kurzer Zeit möglich.

Sechs Stück der fertig montierten Weichen. - Bereit für den Einbau.

Für alle Interessierten gibt es den Servohalter hier zum Download: Servohalter.zip

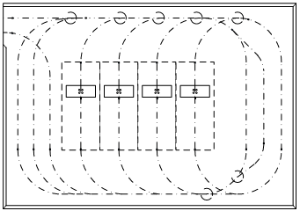

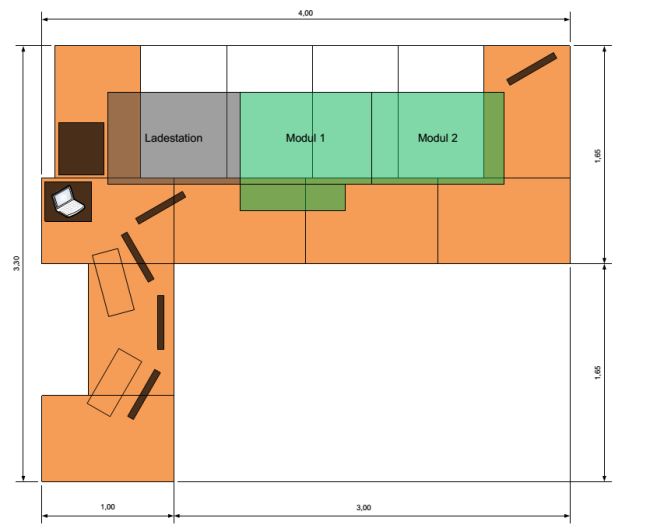

Die Testanlage

Um das System testen und demonstrieren zu können, wurde eine 1 x 3m grosse Testanlage aufgebaut. Die Testanlage ist in drei 70x100cm grosse Module und ein kleines 20x80cm grosse Modul aufgeteilt.

Modul 1 - Die Ladestation

Das Modul Nr. 1 wurde als Erstes gebaut und war zugleich auch die Testanlage, auf der die Fahrzeuge sowie das Steuerungssystem Monatelange getestet wurden. Im Laufe der Zeit wurden an diesem Modul immer wieder Neues getestet und optimiert.

Neben der Verwendung als kleine Testanlage war dieses Modul ursprünglich als automatische Akkuladestation für die Fahrzeuge konzipiert. Auf den vier Ladeplätzen sollten die Fahrzeuge automatisch aufgeladen werden. Zudem bietet das Modul drei Parkplätze, um Fahrzeuge abstellen zu können. Obwohl die Mechanik und Elektronik der Ladestation weitgehend fertiggestellt wurde, konnte sie ihren Betrieb leider nie aufnehmen, da sie in der Projektentwicklung keine hohe Priorität hatte und die Zeit fehlte sie in die Steuerungssoftware einzubauen.

|

|

|

|

Der am PC gezeichnete Plan der Ladestation. |

Die aufgebaute Ladestation in einer frühen Testphase. |

|

|

|

|

Die Unterseite der Ladestation. |

Die fertiggestellte Ladestation. |

Modul 2 & 3 - Die Altstadt und der Bahnübergang

Auf dem 2. und 3. Modul wurde eine Modelllandschaft mit mehreren Häusern, einer kleinen Bahnstrecke mit Güterbahnhof und Bahnübergang nachgebildet.

Die Module Nr. 2 und Nr. 3 wurden gebaut, als die Entwicklung des Systems bereits weit fortgeschritten war. Dies ermöglichte einen schnellen Aufbau der beiden Module, ohne das nachträglich noch Korrekturarbeiten oder Aktualisierungen der Hard- und Software nötig waren.

Interaktivität mit dem Zuschauer

Als kleines Extra können zwei Aktionen per Knopfdruck vom Zuschauer gestartet werden. Diese laufen danach computergesteuert ab. Nach dem Ablaufen der Aktion wird diese für 5 Minuten gesperrt und kann danach wieder aktiviert werden.

Die Zugfahrt

Die Aktion "Zugfahrt" stellt eine Rangierfahrt eines Güterzuges dar. Die Lok fährt aus dem Schuppen, holt zwei Güterwagen am Bahnhof, überquert den Bahnübergang und wartet am Ende des Gleises. Nach fünf Minuten fährt der Zug zurück zum Bahnhof, die Lok stellt die Waggons ab und fährt zurück in den Schuppen.

Der Hausbrand

Die Aktion "Hausbrand" simuliert mithilfe von LEDs und einem Nebelgenerator einen Hausbrand in einem der Häuser.

Der Aufbau

Von Anfang an war klar, dass das System nicht nur technisch gut und zuverlässig funktionieren muss, sondern auch schnell auf- und abgebaut werden soll. Die einzelnen Module sollten nicht zu gross sein. Sie sollten durch eine normale Türe passen und für den Transport der Anlage musste ein durchschnittliches Auto ausreicht. Es wurde eine Grösse von 70x100cm für die einzelnen Module festgelegt 70 cm breite, weil meine Türen 75 cm breit sind und 100 cm Länge, weil dies eine runde Zahl ist.

Der grosse Tag - Der Tag der offenen Türe an der MSW-Winterthur

Nach gut einem Jahr Arbeit war es nun so weit. Mein Projekt wurde erstmals der Öffentlichkeit präsentiert. Doch zuvor musste die Anlage komplett aufgebaut und in Betrieb genommen werden - zum aller ersten Mal. Zuvor sind immer nur einzelne Module oder maximal zwei Module zusammen getestet worden. Jetzt wird sich herausstellen, ob die ganze Planung und Arbeit sich gelohnt haben.

Bereits einige Wochen zuvor wurde mit der Planung des Aufbaus begonnen. Der Aufbauplan wurde gezeichnet und das Material wurde zusammengestellt und in Kisten verpackt. Für den Aufbau stand zwar ein ganzer Tag und nötigenfalls eine ganze Nacht zur Verfügung, doch hatte ich mir ein Ziel von maximal 4 Stunden, also etwa einen halben Arbeitstag, für den gesamten Aufbau gesetzt. Glücklicherweise verlief der Aufbau und die erst Inbetriebnahme ohne grössere Probleme.

Elektronik

Um das System steuern zu können, wurden nebst der Software diverse elektronische Komponenten entwickelt. Einige dieser Komponenten werden in diesem Abschnitt kurz beschrieben. Leider reichte die Zeit nicht aus, um einen ausführlichen Beschrieb der einzelnen Module zu verfassen oder alle Module zu beschreiben.

Das BUS-System

Um das vom PC generierte Steuerungssignal zu verteilen, wurden diverse Komponenten entwickelt. Die Steuerbefehle verlassen den PC via einer RS-232 und werden nachher grösstenteils über RS-485 verteilt.

Der RS-232 bzw. UART Verteiler

Die mit dem PC verbundene RS-232 wird aufgeteilt. Die Ein- und Ausgänge des Moduls arbeiten mit TTL-Pegeln.

Der RS-232 zu RS-485 Wandler

Das BUS-System basiert grösstenteils auf einer RS-485. Die RS-485 ist sehr störungssicher und wird deshalb auch in der Industrie häufig verwendet.

Der RS-232 zu RS-485 Wandler empfängt das Signal vom RS-232 Verteiler und wandelt dieses dann um. Die RS-485 ist, anders als die RS-232, nur halb Duplex fähig. Das bedeutet, dass die Kommunikation zur gleichen Zeit immer nur in einer Richtung möglich ist. Deshalb muss die Kommunikationsrichtung ständig umgeschaltet werden. Das Timing dieses Umschaltvorgangs wird von einem klassischen 555 Timer-IC gesteuert.

Der RS232 zu Wired-OR Wandler

Innerhalb der Ladestation wird nicht eine RS-485, sondern ein eigen entwickeltes System für die Kommunikation verwendet. Das System basiert auf dem Prinzip des Wired-OR. Der Vorteil gegenüber der auf der restlichen Anlage eingesetzten RS-485 besteht darin, dass mit diesem System ein Follduplexkommunikation möglich ist. Das heisst, dass gleichzeitig in beide Richtungen kommuniziert werden kann. Anfangs sollte das System auf der gesamten Anlage eingesetzt werden, dies stellte sich jedoch ziemlich schnell als eher schlechte Idee heraus. Momentan wird das System noch innerhalb der Ladestation zur Kommunikation mit der Schrittmotorensteuerung eingesetzt, jedoch nicht mehr weiter ausgebaut.

Neue Zentrale für den Analgen-BUS

Bisher wurde der Anlagen-Bus(RS-485) über eine RS-232 zu RS-485 Wandler an den Steuerungscomputer angeschlossen (siehe oben).

Dies führte unter anderem zu grossen Timingproblemen auf dem BUS. So musste zwischen zwei Datenpaketen immer ein grosser Sicherheitsabstand eingehalten werden, damit diese nicht kollidieren. Die effektive Übertragungsrate, besonders bei bidirektionaler Kommunikation, wurde durch diesen Umstand stark verringert.

Die neue Zentrale soll dieses Problem beseitigen.

Ausgestattet mit einen ARM Corex-M3 mit 100MHz Taktfrequenz als Kern und einem 240*320 Pixel Touchscreen zur Bedingung und LAN für die Kommunikation.

Das 32 Kanal PWM-Lichtmodul

Dieses Modul ermöglicht die individuelle Ansteuerung von bis zu 32 Lampen. Diese sind dimmbar und es können diverse Blinkmuster definiert werden.

Das 8-Kanal PWM-Erweiterungsmodul

Um die Beleuchtung in den Fahrzeugen zu steuern, wurde ein kleines Modul entwickelt. Dieses erlaubt es 16LEDs verteilt auf 8 Kanälen anzusteuern. Von den nur 15mm x 15mm grossen Modulen können, je nach Bedarf, bis zu vier Stück pro Fahrzeug eingebaut werden. So stehen pro Fahrzeug, zusätzlich zu den Ausgängen des Fahrzeugdecoders, maximal 32 unabhängige Kanäle für die Beleuchtung zur Verfügung. Die Kommunikation zwischen Fahrzeugdecoder und den Modulen wird I2C verwendet.

Das S88-Rückmeldemodul

Für die Rückmeldung der Fahrzeugpositionen an den PC wurde der aus der Modellbahntechnik bekannte S88-Bus verwendet. Obwohl S88-Module von diversen Herstellern angeboten werden, habe ich mich entschieden, eine eigens zu entwerfen und zu produzieren. Einerseits um die Kosten zu senken, andererseits da ich die käuflichen Module als nicht optimal empfinde.

Der Raumlichtdecoder

Der Raumlichtdecoder empfängt die über den BUS ausgesandten Befehle der Lichtsteuerungssoftware und gibt diese an die Raumlichtsteuerung weiter.

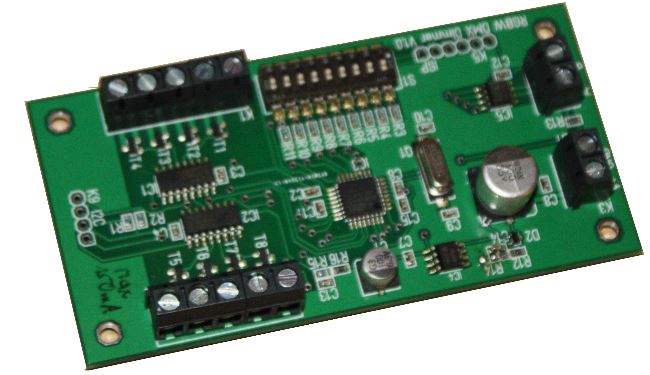

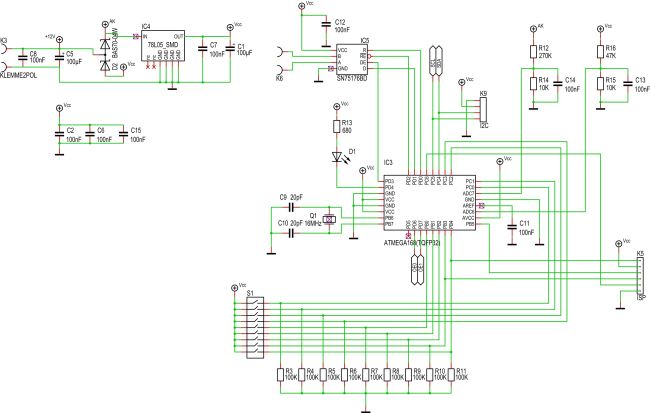

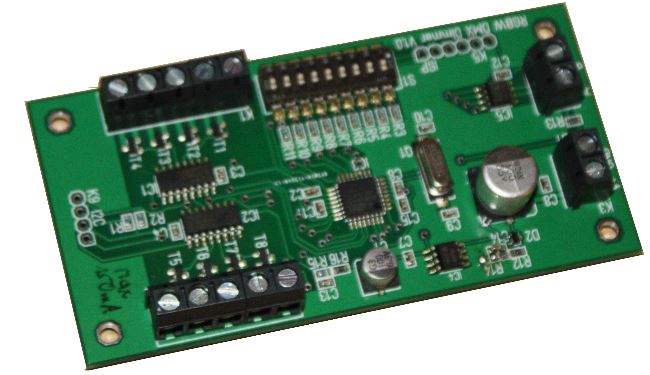

Der RGBW DMX-Dimmer

Um die RGB-Deckenbeleuchtung per PC bedienen zu können, wurde ein LED DMX-Dimmermodul entwickelt. DMX (Digital Multiplex) ist ein Standard für die Steuerung von Theater und Bühnenbeleuchtung und somit weit verbreitet. Durch die Verwendung eines Standards wie DMX ist es möglich, das System (Die Beleuchtung) später einfach und ohne grossen Aufwand zu erweitern. Selbstverständlich hätte es solche Dimmermodule auch zu kaufen gegeben, doch hatten diese nicht den gewünschten Funktionsumfang oder waren einfach zu teuer.

Die Schrittmotorensteuerung

Um die unipolaren Schrittmotoren der Ladestation zu steuern, wurden zwei Schrittmotorensteuerungen mit je zwei Ausgängen aufgebaut. Um die Nullposition der Motoren zu bestimmen, dient eine Lichtschranke.

Die Steuerung kann so die Ladekontakte, welche benötigt werden, um die Fahrzeug internen Akkus aufzuladen, hinauf und herunterfahren. Die Mechanik dieser Ladekontakt (siehe Bild) wurde ebenfalls selber entworfen und gefertigt.

Das Vorgehen bei der Elektronikentwicklung

Für das Car-System wurden diverse Schaltungen entwickelt und mehrere Leiterplatten produziert. Weil die Entwicklung einer solchen elektronischen Baugruppe immer etwa gleich abläuft, wird hier stellvertretend für alle anderen der Entwicklungsprozess am Beispiel des DMX fähigen LED-Dimmers gezeigt.

Schritt 1 - Zielsetzung / Pflichtenheft

Als Erstes muss definiert werden, was die zu entwickelnde Baugruppe können soll und welche Rahmenbedingungen eingehalten werden müssen.

Ziele und Pflichten für den DMX LED-Dimmer

- Ansteuerung per DMX über jede Handelübliche DMX-Lichtsteuerung

- Einfache Einstellung der DMX Adresse (z.B. per DIP-Schalter)

- Anschlussmöglichkeit für ein bis zwei RGBW leuchten (4 Dimmerkanäle pro Leuchte)

- Master-Dimmer pro Leuchte (Leuchte dimmen)

- 8-bit Auflösung pro Kanal (256 Stufen)

- Dimmen per PWM (Pulsweitenmodulation) mit einer Frequenz von >200Hz

- Mindestens 1A Maximalstrom pro Kanal

- Betrieb von 12V und 24V LED-Leuchten möglich

- Abmessung der Platine: 50mm x 100mm

- Vier Befestigungsbohrungen in den Ecken

- Maximale Materialkosten pro Einheit: 15 bis 20Fr.

Schritt 2 - Evaluation der (Schlüssel-)Bauteile

Nachdem die Anforderungen an das Produkt klar sind, kann mit der Suche nach geeigneten Bauteilen begonnen werden. Die Bauteile werden grösstenteils über Onlineshops, aber auch über Herstellerwebseiten oder in seltenen Fällen auf google gesucht. Als Grundsatz gilt nur Bauteile zu verwenden, welche bei den Händlern auch in grossen Stückzahlen sofort verfügbar sind. Bei ICs (integrated circuit) ist eine Lieferzeit ab Werk von 20 bis 40 Wochen nicht ungewöhnlich. Deshalb ist besonders hier ein grosser Verrat beim Lieferanten wichtig. Wenn möglich, sollten nur Bauteile verwendet werden, welche auch von einem zweiten Lieferanten bezogen werden können (second source).

Schlüsselbauteile des DMX-Dimmers

| Mikrocontroller: | ATmega48 von Atmel |

| PWM-IC: | PCA9633 von NXP |

| N-Kanal FET: | FDN357N |

Schritt 2.1 - Anpassung des Pflichtenhefts

Nicht selten kommt es vor, dass das Pflichtenheft nach einer ersten Evaluationsphase nochmals angepasste wird. Mögliche Gründe hierfür waren z. B. zu hohe Erwartungen an das Endprodukt oder zu hohe Kosten.

Der geplante LED-Dimmer kann so umgesetzt werden wie im Pflichtenheft beschrieben.

Schritte 3 - Prototyp

Der erste Prototyp wird aufgebaut und solange weiterentwickelt, bis er zuverlässig funktioniert.

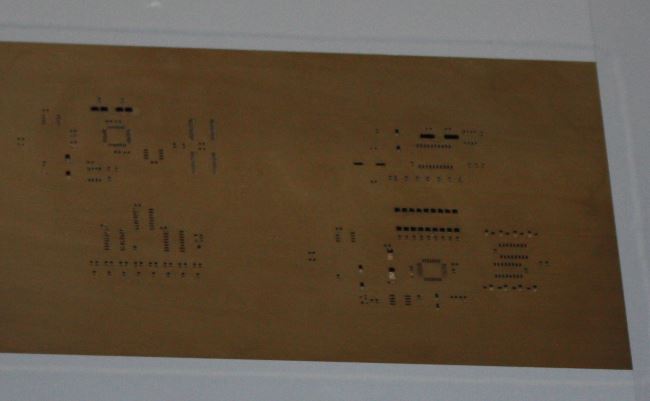

Schritt 4 - Das Layout

Nachdem der erste Prototyp funktioniert, wird das Schema aktualisiert und ein Layout für die Leiterplatte erstellt.

Nachdem das Layout erstellt wurde, wird die Leiterplatte bei einem Leiterplattenhersteller bestellt.

Schritt 5 - Der zweite Prototyp

Die Leiterplatte wird bestückt und alle Funktionen des Dimmers werden noch einmal geprüft.

Ist alles in Ordnung so kann mit der Serienproduktion begonnen werden. Anderenfalls müssen die Fehler behoben, eine neue Leiterplatte bestellt, bestückt und erneut getestet werden.

Schritt 6 - Dokumentieren

Zum Schluss sollte die Dokumentation vervollständigt werden.

Besonders wichtig ist es, die Daten, welche später für die Produktion und den Betrieb notwendig sind, sauber zu Erstellen und zu archivieren.

Hierzu gehören:

- Gerberdaten der Leiterplatte (Daten für die Leiterplattenherstellung)

- Bauteilliste inklusive Lieferanten und Preise

- Kurze Bedienungsanleitung

- Schema- und Layoutdaten

- Sofern vorhanden Software (Quellcode und kompiliertes Programm)

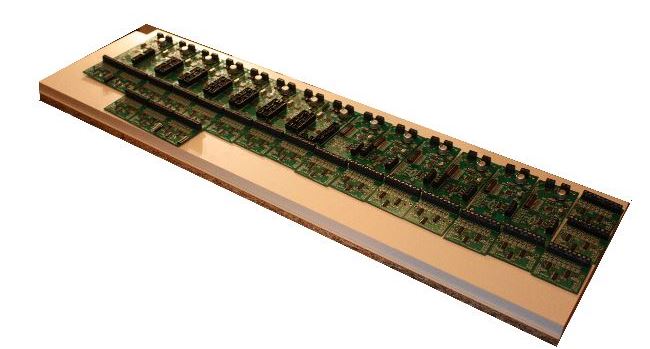

Elektronikproduktion

Die entwickelte Elektronik muss selbstverständlich auch produziert werden.

Die Leiterplatte

Am Anfang steht die leere Leiterplatte. Um diese nun zu bestücken, gibt es mehrere Möglichkeiten. Für komplexe Leiterplatten oder höhere Stückzahlen empfiehlt sich hier das Reflow-Löten.

Die Leiterplatten wurden bei einem chinesischen Lieferanten bestellt und angefertigt. Dieser stellt Leiterplatten auch in kleiner Stückzahl zu guten Preisen her.

Die Siebdruckschablone

Für die Serienproduktion wurde von diesem Hersteller zusätzlich noch eine Siebdruckmaske für das Auftragen der Lötpaste angefertigt.

Die Bestückung

Die einzelnen Bauelemente werden von Hand mit einer Pinzette auf die mit Lotpaste bestrichenen Leiterplatte gelegt.

Das Löten

Zum Löten wird ein kleiner Backofen aus von Coop Bau+Hobby verwendet. Die Temperatur wird mithilfe eines PT100 als Temperatursensor gemessen und von einem Agilent Technologies 34461A Digital Multimeter ausgewertet.

Der Ofen verfügt nicht über einen PID-Regler und wird während des Lötprozesses von Hand bedient.

Der Lötvorgang dauert in etwa 8 Minuten inklusive vorheizen.

Die Bedienung des Ofens bedarf etwas an Übung, da um die Bauelemente nicht zu beschädigen ein vorgegebenes Temperaturprofil eingehalten werden muss.

Nach einigen Übungsdurchläufen konnte auch mit diesen primitiven Mitteln gute Ergebnisse erzielt werden. Das erreichte Temperaturprofil ist innerhalb der tolerierbaren Grenzen. Die maximal erreichte Temperatur ist nicht grösser als 250°C und der Lötvorgang bzw. der Temperatur-Anstieg der Abfall ist nicht zu steil oder zu flach.

Nachdem alle SMD-Bauelement bestückt wurden, müssen nun noch die wenigen THT-Bauelemente bestückt werden. Hierbei handelt es sich hauptsächlich um Schraubklemmen und Stiftleisten, welche aus Stabilitätsgründen nicht in SMD-Technologie ausgeführt werden können.

Diese müssen einzeln von Hand aufgelötet werden, da mir für ein maschinelles Löten dieser Bauteile leider die Einrichtung fehlt.

Für das Projekt Car-System wurden auf diese Weise etwa 14 Leiterplatten produziert. Hinzu kommen diverse Einzelanfertigungen, welche komplett von Hand bestückt und gelötet wurden.

Die Steuerungssoftware

Ein der grössten Herausforderungen bei der Umsetzung dieses Projekts war oder ist die Steuerungssoftware. Zugleich ist sie auch der Teil der Anlage, bei welchem der getriebene Aufwand und die investierte Zeit am wenigsten sichtbar ist.

Die Steuerung der Anlage wurde in zwei Hauptkategorien unterteilt: Der Lichtsteuerung und der Fahrzeugsteuerung.

Die beiden Programme werden auf zwei separaten Computern ausgeführt, welche über LAN miteinander verbunden sind. Die Kommunikation mit der Anlage findet momentan grösstenteils über RS-232 statt, soll aber in Zukunft ebenfalls über LAN realisiert werden. An der Entwicklung der nötigen Hardware wird noch gearbeitet.

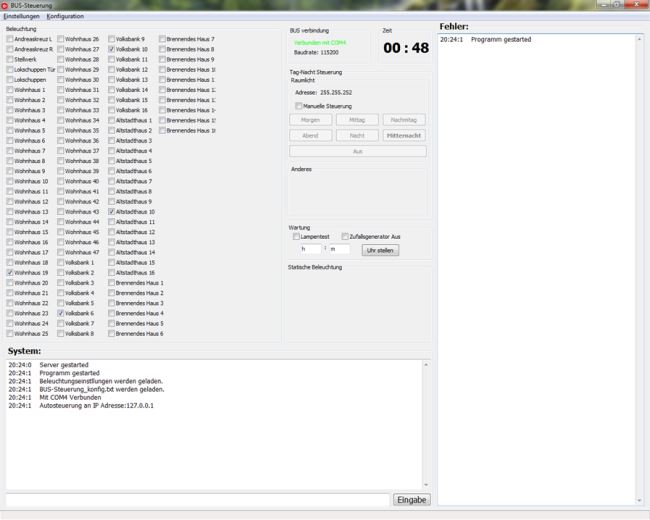

Die Lichtsteuerung

Die Lichtsteuerung steuert die gesamte Beleuchtung inklusive Tag-Nachtsimulation der Anlage. Ursprünglich sollte das Programm sämtliche an dem BUS angeschlossenen Verbraucher steuern. Im Laufe der Entwicklung stellte sich jedoch heraus, dass es sinnvoller ist, die für die Fahrzeuge relevanten Verbraucher von der Fahrzeugsteuerung steuern zu lassen. Die Lichtsteuerung empfängt hierfür über LAN gesendete Befehle von der Fahrzeugsteuerung und gibt diese an das BUS weiter.

Die Lichtsteuerung steuert im momentanen Ausbaustand der Anlage etwas über 120 einzelne Lampen und simuliert so in einem 24-Minuten-Zyklus einen Tag. Die Entscheidung, welche Lampe wann eingeschaltet werden soll, erfolgt für die Hausbeleuchtung per Zufallsgenerator und für die Strassenbeleuchtung nach einer vorgegebenen Ein- und Ausschaltzeit.

Die Konfiguration der Software wird beim Starten aus einem Textdokument gelesen und kann mit jedem Editor einfach und schnell geändert werden.

Die Konfiguration wird in Tabellenform (csv) dargestellt und enthält pro Kanal je die vier Byte lange Adresse, unter welcher die Lampe angesteuert werden kann, dessen Name, unter welchem die Lampe im Programm angezeigt werden soll, und der Modus, in dem sich die Lampe befindet (erster Buchstabe pro Zeile). Unterschieden wird hier zwischen A für automatisch, also Zufallssteuerung und Z für Zeit also Steuerung nach fixen Ein- und Ausschaltzeiten.

Die Fahrzeugsteuerung

Die Fahrzeugsteuerung steuert alle Fahrzeuge auf der Anlage.

Über die Fahrzeugsteuerung können die installierten Weichen angesteuert und die Sensoren ausgelesen und so die Fahrzeugposition bestimmt werden.

Zusätzlich steuert die Fahrzeugsteuerung den Ablauf der Knopfaktionen (siehe Die Testanlage).

Die Raumlichtsteuerung

Nicht nur Lichtsignal und die Beleuchtung der Modellhäuser wird vom Computer gesteuert. Nein, auch das Raumlicht ist computergesteuert. So wird mithilfe von einer RGB-LED Beleuchtung inert 24 Minuten ein Tag simuliert.

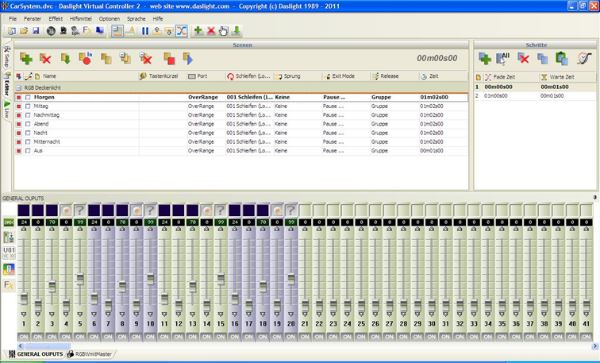

Daslight Virtual Controller 2

Um das Raumlicht zu steuern, wurde auf eine kommerzielle Software zurückgegriffen. Zum einen, weil diese bereits vorhanden war, zum anderen, weil eine Eigenentwicklung hier keinerlei Vorteile brächte und schlicht Zeitverschwendung wäre.

In der Software können verschiedene Lichtszenen und Übergänge definiert werden, welche dann vom Lichtsteuerungscomputer abgerufen werden können.

Die Lichtsteuerungssoftware des Car-Systems kann nicht direkt mit Daslight kommunizieren. Um die Szenen aufzurufen, wurde der Raumlichtdecoder gebaut. Dieser sendend einen Impuls an das Daslight-Interface und kann so bis zu 255 Szenen ausläsen.

DMX Interface

Raumlichtdecoder

Um einen möglichst zuverlässigen Betrieb des Systems sicherzustellen, ist die Raumlichtsteuerung galvanisch vom Reste des Systems getrennt.